Sitemap

- Restaurierung

Detlef Bach, Restaurierung archäologischer Bodenfunde

- FOTOGRAFIE

Röntgenfotos, Lochkameraaufnahmen, Schallplattenfotos, Schimmelaufnahmen, Holzfotos, Rost,

- KONTAKT / IMPRESSUM / DATENSCHUTZ

Impressum Detlef Bach, Winterbach

Restaurierung archäologischer Bodenfunde

- Archäologie

Konservierung, Restaurierung laufender Ausgrabungen und besonderer Einzelstücke

- RÖNTGENTECHNIK

Dank digitaler Bilderzeugung sind Röntgenaufnahmen heute binnen einiger Sekunden erzeugt.

- EISENENTSALZUNG

Ein Grundbaustein der Eisenkonservierung

- Freilegungstechniken

Jedes Problem will sein eigenes Werkzeug

- Fossilien Bundenbach

100.000 Jahre Menschheit sind dagegen ein Augenzwinkern

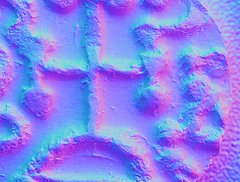

- FOTOTECHNIK

Bildgebende Verfahren zur Dokumenation

- Bergungen / LACKPROFILE

Zur Sicherung von Befunden, die klassisch nicht zu bergen sind. Denkmalamt der Stadt Frankfurt am Main, Fotograf Rolf Skrypzak

- AUSSTELLUNGSAUFBAU

Kurierbetreuung, Objektmontagen, Problemlösungen...

- KOPIEN

Zur Zeit noch mit klassischen Abformtechniken

- PRÄSENTATIONSHILFEN

- REKONSTRUKTIONEN

Ein weites Feld

- Kunst und Modernes

Nicht alles muß ewig in der Erde gelegen haben

- PUBLIKATIONEN

Textbeiträge, Vorträge, Ausstellungen

- Röntgenfotografie

Ionisierende Strahlung im Dienst des Schönen

- Holz

Im Detail

- Kleinheiten

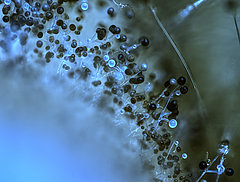

- SCHIMMEL

Auch die widerlichsten Dinge haben ihre schönen Seiten

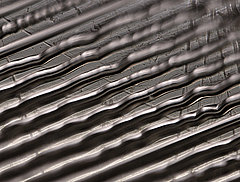

- ROST

Leider verweigert der Duden dem Rost den Plural....

- SCHALLPLATTEN

Analoge Tonträger im Bild.

- LOCHKAMERA

Spielereien mit Röntgenfilmen in einer Lochkamera

- AUSSTELLUNGEN

Immer mal wieder zum Thema Rost oder Röntgen